Witajcie, drodzy czytelnicy! W dzisiejszym wpisie skupimy się na fascynującym temacie, jakim jest konstrukcja robota przeznaczonego do specjalistycznych zadań inspekcyjnych.

Zastanawialiście się kiedyś, „Jak zbudować robota do inspekcji?” – to pytanie, które zadaje sobie wiele osób z branży technologicznej, inżynierii oraz automatyki. Roboty inspekcyjne stają się niezastąpionym narzędziem w wielu sektorach przemysłu, od kontroli jakości po monitorowanie trudno dostępnych miejsc.

W tym wpisie przyjrzymy się krok po kroku procesowi tworzenia takiego robota, omówimy wyzwania, z którymi możecie się spotkać, oraz zaprezentujemy najnowsze technologie, które pomogą wam w realizacji tego ambitnego projektu.

Wprowadzenie do robotyki inspekcyjnej

Robotyka inspekcyjna stanowi kluczowy element nowoczesnego przemysłu, gdzie precyzyjne i niezawodne sprawdzanie stanu technicznego urządzeń i infrastruktury może zapobiegać awariom i poprawiać bezpieczeństwo pracy. Często oznacza to działanie w warunkach trudno dostępnych lub niebezpiecznych dla człowieka, co czyni z robotów idealnych kandydatów do wykonania tej precyzyjnej i często monotonnej pracy. Wprowadzenie do robotyki inspekcyjnej otwiera zaś przed nami szerokie horyzonty innowacyjnych rozwiązań, które mogą zrewolucjonizować wiele sektorów przemysłu.

Budowa robota inspekcyjnego wymaga głębokiego zrozumienia specyfiki zadania, z którym ma się on zmierzyć. Na przykład, robot przeznaczony do inspekcji rurociągów będzie znacząco różnić się od robota patrolującego linie wysokiego napięcia, zarówno pod względem konstrukcji, jak i wyposażenia w odpowiednie sensory i narzędzia.

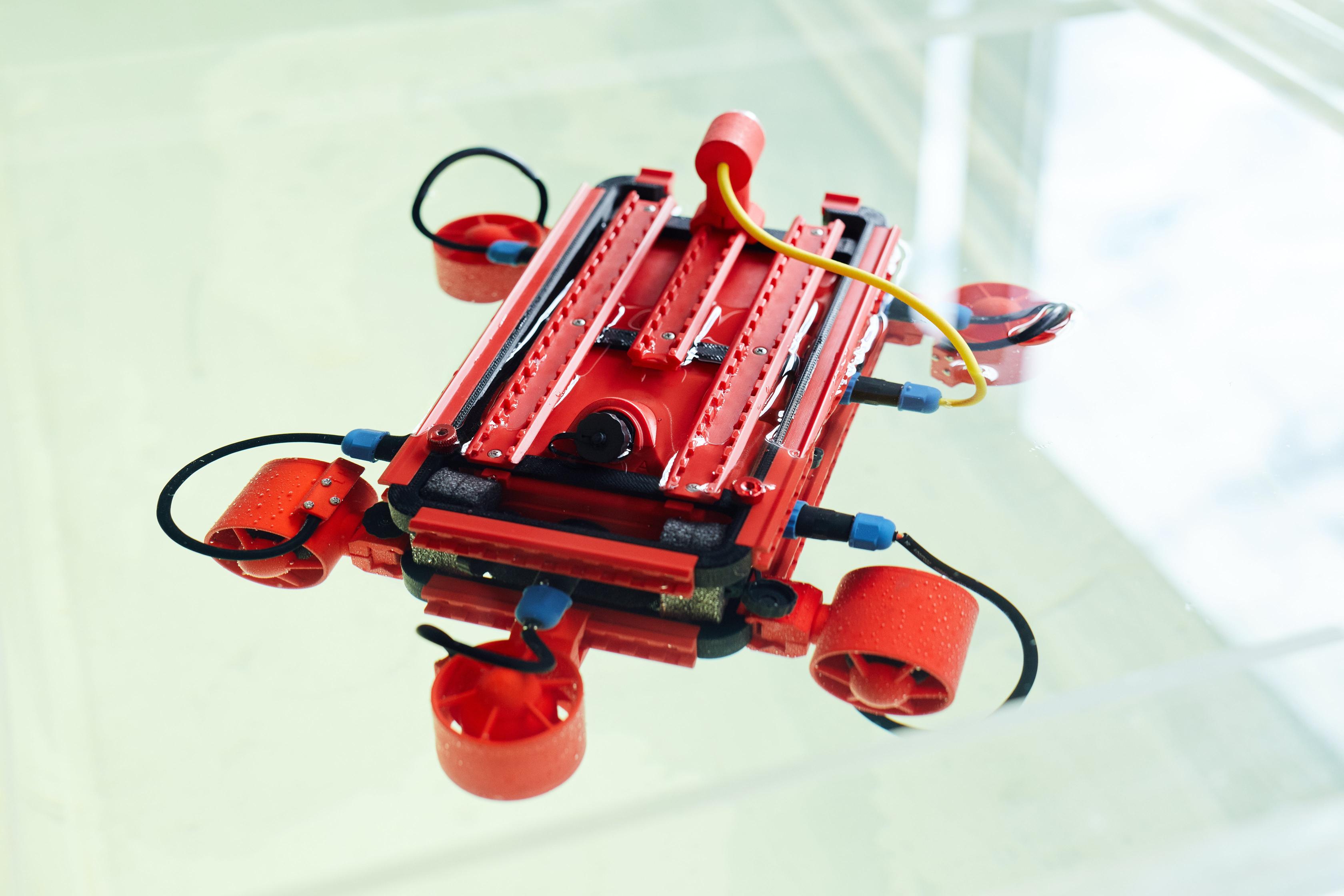

Kluczowym aspektem jest tutaj integracja zaawansowanych technologii, takich jak wizja maszynowa, ultradźwięki czy różnorodne techniki skanowania, które pozwalają na dokładną diagnozę stanu technicznego inspekcjonowanych obiektów. Rozpoczynając budowę robota do inspekcji, warto pomyśleć o modułowej konstrukcji, która umożliwi łatwe dostosowanie maszyny do zmiennych wymagań i warunków pracy. Na przykład, robot wykorzystujący technologię druku 3D do tworzenia swoich części może być łatwo modyfikowany w razie konieczności czy nawet naprawiony na miejscu, co jest nieocenione, gdy czas ma kluczowe znaczenie.

Ponadto, implementacja systemów AI i uczenia maszynowego pozwoli na samodzielne adaptowanie się przez robota do napotkanych wyzwań, a także na analizę zebranych danych w sposób znacznie przekraczający możliwości ludzkiego operatora. Przykładem mogą być roboty pracujące na platformach wiertniczych, które dzięki zastosowaniu zaawansowanych algorytmów są w stanie autonomicznie ocenić stan urządzeń i przewidzieć potencjalne awarie zanim do nich dojdzie.

Robotyka inspekcyjna otwiera więc nowy rozdział w zarządzaniu i konserwacji przemysłowej infrastruktury. Wprowadzenie w życie pojazdu inspekcyjnego, który z pewnością stanie się bezcennym członkiem zespołu technicznego, jest zadaniem wymagającym, ale równie fascynującym, dającym prawdziwe pole do popisu dla inżynierów i technologów pragnących wpływać na przyszłość przemysłu i techniki.

Projektowanie i komponenty robota inspekcyjnego

Projektowanie i komponenty robota inspekcyjnegoTworzenie robota inspekcyjnego to wyzwanie inżynieryjne, które pociąga za sobą zastosowanie najnowszych technologii i rozwiązań projektowych. Robot taki, by spełniać swoje zadania, musi posiadać szereg specyficznych komponentów oraz być zaprojektowany z odpowiednią dokładnością.

Na początku procesu projektowania niezbędne jest określenie celów inspekcji, takich jak nadzorowanie jakości produktów, monitorowanie stanu urządzeń technicznych czy kontrola dostępności wybranych przestrzeni. Kolejny krok to wybór platformy mobilnej robota. Tutaj możemy posługiwać się robotami kołowymi, gąsienicowymi, a w przypadku trudnodostępnych miejsc – nawet latającymi czy pływającymi.

Najważniejszym elementem w konstrukcji robota inspekcyjnego są sensory i kamery, które muszą dostarczać dokładnych danych o otaczającym środowisku. Na przykład, robot przeznaczony do inspekcji rurociągów będzie potrzebował kamery endoskopowej zdolnej do nawigacji w wąskich przestrzeniach. Jeżeli robot ma pracować w trudnych warunkach, na przykład w wysokich temperaturach czy w obecności substancji chemicznych, niezbędne jest zastosowanie odpowiednich obudów ochronnych i materiałów odpornych na dane warunki.

Ponadto warto zastanowić się nad zintegrowaniem z robotem systemów sztucznej inteligencji, które pozwolą na szybką analizę zebranych danych i automatyczne wykrywanie nieprawidłowości. Wybierając napęd dla robota, inżynierowie mogą decydować między precyzją a mocą, a czasami poszukiwać równowagi między tymi dwoma aspektami.

Ważne jest, aby napęd był dostosowany do warunków środowiskowych, w których robot będzie operować – roboty pracujące na zewnątrz wymagać będą mocniejszego napędu i opon bardziej przystosowanych do terenu. Nie można również zapomnieć o zasilaniu – wybór między bateriami jednorazowymi, akumulatorami wielokrotnego ładowania czy nawet innowacyjnymi rozwiązaniami takimi jak zasilanie indukcyjne, zależy od przewidywanego czasu pracy robota oraz dostępu do źródeł energii w miejsce jego działania. W efekcie, projektowanie robota inspekcyjnego wymaga skrupulatnego planowania i zastosowania zaawansowanych rozwiązań technicznych.

Ostateczna konstrukcja powinna uwzględniać unikalne potrzeby związane z konkretnym zadaniem inspekcyjnym oraz środowiskiem, w którym robot będzie operował, aby zapewnić najwyższą efektywność i niezawodność w pracy.

Programowanie i algorytmy sterowania dla robota inspekcyjnego

Programowanie i algorytmy sterowania dla robota inspekcyjnegoKonstrukcja robota inspekcyjnego zazwyczaj rozpoczyna się od zrozumienia zadań, jakie ma on wykonywać. To nie tylko kwestia zmontowania odpowiednich części mechanicznych, ale przede wszystkim zaprogramowanie inteligentnych algorytmów sterujących, które pozwolą mu na samodzielne działanie w różnorodnych, często nieprzewidywalnych środowiskach.

W praktyce, algorytm sterowania robotem inspekcyjnym musi umożliwiać mu niezawodną nawigację w terenie, rozpoznawanie obiektów i ewentualnych przeszkód, a także dokonywanie pomiarów czy analizę stanu inspekcyjnego. Na przykład, jeśli mowa o robocie sprawdzającym stan rurociągów, musi on dysponować odpowiednio zaprogramowaną logiką do poruszania się wzdłuż rur, identyfikacji potencjalnych wycieków czy korozji, i to wszystko przy minimalnej interwencji człowieka. Programowanie takiego robota to często praca wymagająca zastosowania technologii sztucznej inteligencji oraz uczenia maszynowego, co w sytuacjach nieprzewidywalnych pozwala robotowi na adaptację i właściwe reagowanie.

Przykłady zastosowania zaawansowanych algorytmów są różnorodne. W zależności od specyfiki zadania, robot może wykorzystywać kamery stereo do budowania trójwymiarowej mapy swojego otoczenia, sensory ultradźwiękowe do wykrywania przeszkód, czy nawet termowizję do wykrywania nietypowych zmian temperatur, które mogą wskazywać na potencjalne awarie.

Programowanie robota inspekcyjnego to zatem złożony proces, który łączy w sobie wiedzę z różnych dziedzin – od mechaniki i elektroniki, przez informatykę, aż po sztuczną inteligencję i robotykę. Efektywny algorytm to taki, który jest elastyczny, wydajny, a zarazem wystarczająco prosty w modifikacji i dostosowaniu do zmieniających się warunków zadania inspekcyjnego.

Testowanie i optymalizacja robota inspekcyjnego

Testowanie i optymalizacja robota inspekcyjnegoKiedy już przejdziemy przez proces projektowania i budowy robota do inspekcji, nadszedł czas na krytyczny etap: testowanie i optymalizacja. To w tej fazie możemy określić, czy nasza maszyna jest gotowa do pracy w rzeczywistych warunkach oraz czy spełnia wszystkie oczekiwane parametry funkcjonalności. Testowanie robota inspekcyjnego zwykle rozpoczyna się od sprawdzenia podstawowych funkcji takich jak mobilność, zdolność do nawigacji i przetwarzania danych.

W praktyce wygląda to na przykład tak, że robot jest umieszczany w symulowanym środowisku, które odwzorowuje warunki, jakie napotka podczas prawdziwych inspekcji. Czyli, jeżeli jest to robot przeznaczony do inspekcji rurociągów, testerzy będą chcieli zobaczyć jak maszyna radzi sobie z pokonywaniem zakrętów, zmianami średnicy rury czy wykrywaniem ewentualnych przeszkód lub wycieków.

Optymalizacja jest równie ważna jak same testy. Na tym etapie warto wykonać szereg iteracji, podczas których robot jest dostosowywany aby jeszcze lepiej spełniać swoje zadania.

Przykładowo, jeśli podczas testów odkryto, że robot inspekcyjny ma problem z utrzymaniem stabilności na nierównym terenie, inżynierowie mogą dokonać zmian w konstrukcji podwozia lub zaktualizować algorytmy sterujące pracą kół. Największą zaletą optymalizacji jest możliwość usprawnienia pracy robota, niezależnie od tego, czy chodzi o zwiększenie jego efektywności, dokładności czy szybkości działania. Pamiętajmy, że kluczowe jest również testowanie oprogramowania robota.

Algorytmy odpowiedzialne za przetwarzanie danych zebranych podczas inspekcji muszą być nietolerancyjne na błędy. To oprogramowanie musi precyzyjnie analizować zdobyte informacje i wydawać prawidłowe diagnozy.

Przeprowadzanie symulacji w środowiskach wirtualnych pozwala na szybką weryfikację kodu i jego poprawkę bez ryzyka uszkodzenia urządzenia lub zbyt dużych strat materialnych. Dopiero po gruntownym przetestowaniu robota w kontrolowanych warunkach można przejść do testów polowych, które są ostatecznym sprawdzianem dla inspektora mechanicznego. Proces testowania i optymalizacji robota inspekcyjnego stanowi fundament, na którym buduje się jego niezawodność.

Ostatecznie to ten etap decyduje, czy zbudowany robot zostanie faktycznym ułatwieniem w przemyśle i pomocy w utrzymaniu infrastruktury, czy też pozostanie jedynie fascynującym projektem inżynieryjnym.

Praktyczne zastosowania i przyszłość robotów inspekcyjnych

Roboty inspekcyjne odgrywają coraz istotniejszą rolę w wielu sektorach przemysłu, a ich zastosowania stają się równie imponujące, co innowacje, które niosą. Ważna jest nie tylko konstrukcja takiego robota, ale również jego zdolność do adaptacji w różnorodnych środowiskach. Jakże fascynujące jest więc pytanie: jak zbudować robota do inspekcji?

Począwszy od przemysłu petrochemicznego, przez energetykę, aż po budownictwo, roboty inspekcyjne przyczyniają się do zwiększenia bezpieczeństwa, efektywności oraz zmniejszenia kosztów operacyjnych. W budowie robotów inspekcyjnych przyświeca idea tworzenia urządzeń, które mogą przemieszczać się po trudnych do dostępu miejscach, takich jak zamknięte przestrzenie, wysokie konstrukcje czy złożone instalacje przemysłowe.

Mają one na celu nie tylko obserwację, ale również dokonywanie pomiarów, wykrywanie uszkodzeń czy nawet przeprowadzanie prostych napraw. Wyobraźmy sobie na przykład robota wyposażonego w zaawansowane czujniki ultradźwiękowe, które skanują grubość rur, wykrywając potencjalne punkty korozji, bez potrzeby wstrzymywania całej linii produkcyjnej.

Nieodzownym elementem na drodze do konstrukcji skutecznego robota inspekcyjnego jest zastosowanie nowoczesnych technologii pozwalających na autonomiczną nawigację, zdalne sterowanie czy wykorzystanie sztucznej inteligencji do interpretacji danych. Na przykład robot wykorzystujący system wizyjny oparty o algorytmy uczenia maszynowego może samodzielnie identyfikować nieprawidłowości w strukturze materiałów, na które ludzkie oko mogłoby nie zwrócić uwagi. W skomplikowanych systemach rurociągowych, robot inspekcyjny może wniknąć głęboko pod ziemię, dostarczając szczegółowych obrazów i danych, które następnie są przekształcane w decyzje dotyczące konieczności remontu czy wymiany elementów.

Przyszłość robotów inspekcyjnych wydaje się być niezmiernie ekscytująca i obfitować może w dalsze przełomy. Możemy przewidywać, że ich funkcjonalności będą się rozwijać, dzięki czemu staną się jeszcze bardziej precyzyjne i wielozadaniowe.

Na horyzoncie rysują się już roboty współpracujące z dronami w celu przeprowadzenia inspekcji na jeszcze nieosiągalnych dotąd wysokościach czy zakamarkach. Wraz z postępem technologicznym, który nie ma końca, roboty te stają się nie tylko pomocnikami inżynierów, ale istotnymi elementami, od których zależy harmonijne i bezpieczne funkcjonowanie przemysłu przyszłości.

Nasza rekomendacja wideo

Podsumowanie

Podsumowanie: Budowa robota do inspekcji wymaga połączenia zaawansowanej wiedzy z zakresu robotyki, programowania i inżynierii. Kluczowe etapy obejmują projektowanie mechaniczne, wybór odpowiednich czujników, programowanie systemu sterowania oraz testowanie i optymalizację. Efektywny robot inspekcyjny może znacząco zwiększyć bezpieczeństwo i efektywność w wielu sektorach przemysłu.

Często Zadawane Pytania

Jakie są podstawowe komponenty potrzebne do zbudowania robota do inspekcji?

Podstawowe komponenty potrzebne do zbudowania robota do inspekcji to system napędowy umożliwiający poruszanie się (np. koła, gąsienice), sensory do zbierania danych (takie jak kamery, czujniki ultradźwiękowe czy termiczne), jednostka centralna do przetwarzania danych (komputer pokładowy lub mikrokontroler) oraz oprogramowanie do analizy danych i sterowania robotem. Często wymagane są też moduły komunikacyjne do przesyłania danych do operatora.

Jakie technologie są najbardziej odpowiednie do wykorzystania w robotach inspekcyjnych?

Najbardziej odpowiednie technologie do wykorzystania w robotach inspekcyjnych to zaawansowane systemy wizyjne i sensoryczne, które umożliwiają precyzyjne wykrywanie i analizę defektów, a także robotyka mobilna i manipulacyjna dla skutecznego poruszania się i interakcji z otoczeniem. Istotne są również technologie AI i uczenia maszynowego, które pozwalają na automatyczną interpretację danych i adaptację do zmiennych warunków inspekcyjnych.

Jakie są wyzwania związane z projektowaniem robota do inspekcji w trudno dostępnych miejscach?

Projektowanie robota do inspekcji w trudno dostępnych miejscach wiąże się z wyzwaniami takimi jak zapewnienie odpowiedniej mobilności i manewrowości w ograniczonej przestrzeni, zaprojektowanie wytrzymałej konstrukcji zdolnej do pracy w ekstremalnych warunkach, takich jak wysokie ciśnienie, temperatura czy obecność substancji chemicznych, oraz integracja zaawansowanych systemów sensorycznych, które muszą precyzyjnie zbierać dane w dynamicznych i często nieprzewidywalnych środowiskach. Ponadto, istotne jest zapewnienie niezawodności i bezpieczeństwa takiego robota, aby nie uszkodził on inspekcjonowanego obiektu ani nie stanowił zagrożenia dla ludzi.

W jaki sposób można zaprogramować robota do przeprowadzania autonomicznych inspekcji?

Aby zaprogramować robota do przeprowadzania autonomicznych inspekcji, należy wykorzystać zaawansowane algorytmy sztucznej inteligencji i uczenia maszynowego, które umożliwiają mu rozpoznawanie obiektów, ocenę stanu technicznego i identyfikację potencjalnych problemów. Robot musi być również wyposażony w odpowiednie sensory i kamery do zbierania danych, a jego oprogramowanie powinno zawierać protokoły nawigacyjne do samodzielnego poruszania się po inspekcyjnym terenie oraz algorytmy do przetwarzania i analizy zebranych informacji w czasie rzeczywistym.

Jakie czujniki są niezbędne w robocie inspekcyjnym do monitorowania stanu technicznego obiektów?

W robocie inspekcyjnym do monitorowania stanu technicznego obiektów niezbędne są czujniki wizyjne (kamery), czujniki ultradźwiękowe do wykrywania wad materiałowych, czujniki temperatury do monitorowania przegrzewania się elementów oraz czujniki dotykowe lub siły do oceny integralności strukturalnej. Dodatkowo, w zależności od specyfiki obiektu, mogą być wymagane czujniki gazu, wilgotności, czy też czujniki specjalistyczne, takie jak czujniki korozji czy czujniki wibracji.

Jakie są najlepsze praktyki w testowaniu i utrzymaniu robota do inspekcji po jego zbudowaniu?

Najlepsze praktyki w testowaniu i utrzymaniu robota do inspekcji po jego zbudowaniu obejmują regularne przeglądy i konserwację, aby zapewnić jego niezawodność i wydajność. Ważne jest również przeprowadzanie rygorystycznych testów w różnych warunkach środowiskowych, które symulują rzeczywiste scenariusze użytkowania, oraz aktualizowanie oprogramowania i sprzętu w celu zapobiegania przestarzałości technologicznej. Szkolenie personelu odpowiedzialnego za obsługę robota jest kluczowe dla efektywnego wykorzystania jego możliwości i zapewnienia bezpieczeństwa operacji.